一、冷气动力喷涂喷焊

冷气动力喷涂技术(CGDS)是近期发展起来的一门新兴的表面工程新技术。80年代中期由俄罗斯人Alkimov等人偶然发现了该项技术,并且利用该项技术在不同的基体上喷涂沉积纯金属、合金和金属陶瓷复合涂层,到了90年代获得实用冷气动力喷涂专利技术,于2000年推出第一台商用计算机控制的冷气动力喷涂设备。

冷气动力喷涂技术是一项既经济又实用的喷涂技术,可用于材料的表面涂层制备,改善和提高材料的表面性能。如:耐磨性、耐蚀性、导电性、材料的机械性能等其他功能性,最终达到提高产品质量的目的。

冷气动力喷涂喷焊技术是在低温状态下实现涂层的沉积,涂层中形成的残余应力低(主要是压应力),涂层厚度可达到数毫米。对基体热影响区小,对喷涂粉末无任何热影响,无氧化,无污染。可最大限度的保持喷涂粉末材料的原始性能,制备的涂层性质基本保持原始材料的性能。为制备纳米结构涂层以及金属材料表面纳米化提供了一种重要的工艺方法。与现有涂层技术相比较,喷涂效率高,粉末利用率高(喷涂粉末可以回收),制备的涂层致密,孔隙率低,残余应力低,对基体材料热影响区小,可以制备高热传导率,高导电率的涂层,以及其他功能涂层,喷涂噪音底。目前研究表明:冷气动力喷涂技术可实现Al、Zn、Cu、Ni、Ti、Ag、Co、Fe、Nb、NiCr等金属和合金的涂层制备,同时可制备高熔点Mo、Ta以及高硬度的金属陶瓷Cr3C2-NiCr、WC-Co等涂层。可沉积的涂层材料包括大部分金属涂层材料,金属陶瓷涂层材料,有机涂层材料。特别适合纳米涂层材料的制备。是表面工程领域重要的工艺技术之一,是热喷涂技术的最好補充和扩展。

冷气动力喷涂是利用空气动力学原理的一项喷涂技术。利用事先预热的高压气体(He、Ar、N2或它们的混和气体和空气等)通过喷枪拉瓦尔喷管(Laval nozzle)产生高达300-1200m/s高速气流,同时被喷涂粉末材料同样由高压气体从轴向进入喷枪,与高速气体混合形成高速粒子流,在完全固态的条件下撞击基体表面,产生较大的塑性变形而沉积于基体表面形成涂层方法。其原理如图所示:

1.冷气动力喷涂喷焊设备组成

冷气动力喷涂设备由控制装备、喷枪、加热器、送粉器、喷涂机械手及其他辅助装置组成。冷气动力喷涂系统的核心是喷枪拉瓦尔(Laval nozzle)喷嘴和加热器。

2.临界速度

临界速度是指喷涂粒子碰撞基体材料前能正常形成涂层的速度。当高压气体携带粉末材料经喷枪喷嘴加速后,能否形成所期望的涂层,粉末材料的飞行速度十分关

冷气动力喷涂原理简图

冷气动力喷涂设备组成键。是冷气动力喷涂最重要的工艺参数。粒子碰撞基体材料前的速度,对于一定的喷涂材料存在一定的临界速度。只有超过临界速度的喷涂粒子才能形成涂层。根据不同的种类的材料,喷涂粒子的临界速度一般为500-700m/s。高速金属粒子碰撞基体后产生局部高压以及大的塑性变形,破碎并挤出粒子与基体表面的氧化膜,使粒子与基体间达到新鲜金属间紧密接触。对于给定材料,临界速度的存在意味着粒子的结合需要一定的塑性变形量。因此喷涂粒子的加速行为以及碰撞基体的变形行为是非常重要。碰撞粒子速度对粒子与基体变形碰撞界面温度升高影响较大。随着喷涂粒子速度的增加,粒子的扁平率以及界面接触面积增加,随着粒子初始温度的增加,碰撞界面的最高温度增加。当粒子速度超过临界速度后将产生绝热剪切失稳。而绝热剪切失稳造成的剧烈塑性变形将提供有效接触面积来形成结合。在临界速度附近,界面局部温度可能达到喷涂粒子的熔点。当喷涂粒子速度超过临界速度后,有可能发生碰撞熔化,形成局部冶金结合。原子间金属结合与冶金结合都将有利于粒子的沉积。下表为部分涂层材料的临界速度。

部分涂层材料的临界速度

| 材料名称 | 临界速度m/s |

铜 | 560-580 |

铝 | 680-700 |

镍 | 620-640 |

铁 | 620-640 |

3.影响冷气动力喷涂工艺的因素

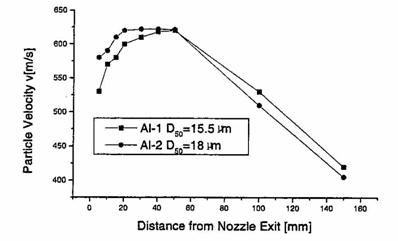

除临界速度外,冷气动力喷涂工艺的主要因素有气体压力(-3.5MPa)、气体温度(350-680℃)、粉末材料粒度(5-45um)和喷涂距离(-10mm)。一般来说,随着气体压力的增加,临界速度增加;气体初始温度的增加,碰撞界面局部温度随着升高;粉末材料粒度有不同的材料种类、不同的粉末粒度、不同的喷涂距离,有不同的临界速度。下图给出不同Al颗粒的喷涂距离和粉末速度的关系曲线。

Al颗粒的喷涂距离和粉末速度的关系曲线

4.涂层材料与基体材料的匹配性

在一定的喷涂工艺参数条件下,用不同的涂层材料在相同的基体材料上或用相同的涂层材料在不同的基体材料上制备涂层,其结合强度有显著的不同。下图为各种不同的涂层材料在不同的基体材料上形成涂层涂层粒子变形的示意图。 不同涂层材料与不同基体材料匹配喷涂粒子变形示意图

不同涂层材料与不同基体材料匹配喷涂粒子变形示意图

从图中可以清楚地看出,具有塑性的粉末粒子在一定的喷涂速度下,无论是碰撞在光滑的还是粗糙的刚性(如不锈钢等)基体材料上,均将是产生塑性变形,在基体表面上形成涂层;而具有塑性或刚性的涂层材料粒子在一定喷涂速度下,碰撞在光滑的软(铝、铜等)基体材料上,均将产生嵌入式或嵌入式变形,形成涂层。两者具有不同的结合强度。下表列举涂层材料与基体材料的匹配,分别在N2和He作为工作气体时,涂层与基体的结合强度。

不同涂层材料与基体材料配对分别用N2和He作工作气体时,涂层结合强度

| 材料配对 | N2 | He | |

涂层材料 | 基体材料 | 结合强度MPa | 结合强度MPa |

软材料 | 软材料 | 10-20 | 40-60 |

软材料 | 硬材料 | 分离 | 10-40 |

硬材料 | 软材料 | 难形成涂层 | 10-50 |

硬材料 | 软材料 | 10-20 | 10-50 |

5.冷喷涂的优点

其他与热喷涂工艺比较,具有以下优点:

(1)喷涂效率高,可达3kg/h,沉积效率高,沉积效率为70%;冷喷涂涂层致密且氧化物含量低;

(2)对基材热影响小,晶粒生长速度极慢(有可能维持纳米组织结构),接近锻造组织(与传统涂层相比硬度高),具有稳定的相结构和化学成分, 基本不需要遮蔽,喷涂损失小,喷束宽度可调可调至小于3mm;

(3)涂层外形与基材表面形貌保持一致,可达到高等级表面粗糙度; 喷涂距离极短(可小于10mm);

(4)涂层致密,可制备高热传导率、高导电率涂层,冷喷涂纯铜涂层的导电率是90%,火焰喷涂层和HVOF喷涂层的导电率小于50%。

(5)氧化物含量低,冷气喷涂氧化物含量仅为0.2%,粉末火焰喷涂和氧化物含量HVOF喷涂氧化物含量分别为1.1%和0.5%。下图所示冷气喷涂、粉末火焰喷涂和HVOF喷涂涂层氧化物含量比较。

a 冷气喷涂 b粉末火焰喷涂 c HVOF喷涂涂层氧化物含量比较

二、涂层重熔技术

涂层重熔技术包括喷涂和重熔两个过程,这两个过程可以先后进行也可以同时进行的。在喷涂过程中,粉末通过热源的加热,一般以半熔化状态沉积到工件上。重熔是粉末或喷涂层在工件上的熔融过程。涂层重熔技术消除了喷涂层中的气孔和氧化物夹渣,并与金属基材产生焊合的冶金结合面,从而大幅度提高了致密性和结合强度,使涂层有更优的耐腐蚀、耐磨损和抗冲击性能,因此该方法应用十分广泛。

涂层重熔技术所使用的合金粉末是自熔性合金。所谓自熔合金是指:含有B和(或)Si元素,熔点较低,大约在950-1150℃之间,本身具有脱氧、造渣、除气和良好浸润性等性能的合金。自熔合金按照主基料的不同可分为:钴基自熔合金、镍基自熔合金和铁基自熔合金三种。

1氧-乙炔火焰重熔

氧-乙炔火焰重熔亦称氧-乙炔火焰喷焊,是采用氧-乙炔火焰喷涂自熔性合金,随后在火焰的加热下使涂层熔融,在金属基材表面获得熔焊层的热喷涂方法。

1.原理

氧-乙炔火焰重熔,无论是一步法或二步法都包含喷涂和重熔两个过程。

(1)喷涂过程 喷涂过程与氧-乙炔火焰粉末喷涂相同,即合金粉末在氧-乙炔火焰中被加热至熔化或半熔化状态,以一定速度撞击并粘附在金属基材表面的过程。

(2)重熔过程 无论是一步法或二步法,重熔过程都是火焰对涂层加热,使之再次熔融,在金属基材表面重结晶的冶金过程。在重熔过程中,自熔性合金在熔融状态具有强烈的还原脱氧作用和良好的造渣、除气性能。与各种氧化物夹渣反应,生成低熔点的的硼硅酸盐熔渣,漂浮在液态金属表面,并排除液态金属中的气体。在液态金属表面覆盖的这一薄层熔渣,能够隔绝空气的影响,避免液态金属的氧化。因此喷焊层消除了喷涂层中的气孔和氧化物夹渣,经过重结晶过程,使喷涂层非均质的层状结构变成均质的合金组织结构。

在重熔过程中,当合金充分熔化并完全湿润金属基材表面时,就开始了合金与基材之间的扩散互溶过程,在合金与基材界面上形成一条带状互溶区,其熔点和化学成分介于喷焊合金于基材之间,是喷焊层与基材之间的过渡层,这一过渡层的存在使得合金喷焊层与基材之间形成了牢固的冶金结合,大幅度提高了结合强度。

2.设备组成

氧-乙炔火焰重熔的设备组成与氧-乙炔火焰粉末喷涂类似,只需增加重熔枪。辅助设备上要增加加热和缓冷装置,以便在重熔过程中能够有效地控制工件的温度。

若采用一步法喷焊,只需要氧气、乙炔供给装置和喷焊枪,因而设备组成简单,移动方便。

(1)喷焊枪。是氧-乙炔火焰重熔的主要工具。许多氧-乙炔火焰粉末喷枪都具备既可喷涂又可重熔的功能,如前面介绍的QT-E-7/h型喷枪等。目前使用最普遍的是中小型喷焊枪,既可用于以一步法喷焊,也可用于二步法喷焊。这一类喷焊枪属于射吸式,采用混合气送粉。氧气抽吸乙炔的射吸结构及氧气、乙炔流量的调节机构,与普通焊炬原理一样,集中安装在手柄上。与普通焊炬不同的是增加了粉末输送装置,它由粉罐(粉斗)、送粉阀及射吸室等部分组成。当混合气进入射吸室后,产生抽吸作用,只要按下送粉柄,开启送粉阀,粉斗中粉末就在自重和抽吸力的作用下,进入射吸室 ,随混合气进入喷嘴燃烧火焰中。在不送粉的情况下,可作为焊炬对工件加热或对涂层重熔。常用的喷焊枪的型号及工作参数列下表。

常用的喷焊枪的型号及工作参数

喷枪型号 | 喷嘴 | 喷嘴孔径 | 气体压力(MPa) | 气体消耗量(m3/h) | 送粉量 | ||

氧气 | 乙炔 | 氧气 | 乙炔 | ||||

SPH-1/h | 1 | φ0.9 | 0.20 | >0.05 | 0.16-0.18 | 0.14-0.15 | 0.4-0.6 |

2 | φ1.1 | 0.25 | 0.26-0.28 | 0.22-0.24 | 0.6-0.8 | ||

3 | φ1.3 | 0.30 | 0.41-0.43 | 0.35-0.37 | 0.8-1.0 | ||

SPH-2/h | 1 | φ1.6 | 0.30 | >0.05 | 0.50-0.65 | 0.45-0.55 | 1.0-1.4 |

2 | φ1.9 | 0.35 | 0.72-0.86 | 0.60-0.80 | 1.4-1.7 | ||

3 | φ2.2 | 0.40 | 1.0-1.20 | 0.90-1.10 | 1.7-2.0 | ||

SPH-4/h | 1 | φ2.6 | 0.40 | 0.05-0.08 | 1.60-1.70 | 1.45-1.55 | 2.0-3.0 |

2 | φ2.8 | 0.45 | 1.8-2.0 | 1.65-1.75 | 3.0-3.5 | ||

3 | φ3.0 | 0.50 | 2.1-2.3 | 1.82-2.30 | 3.5-4.0 | ||

SPH-D | 1 | φ1.0×10 | 0.50 | 0.05-0.10 | 1.6-1.9 | 1.4-1.65 | 8 |

2 | φ1.2×10 | 0.59 | 2.7-3.0 | 2.35-2.6 | 12 | ||

(2)重熔枪。是用来对涂层进行火焰重熔的专门工具,也可用来对工件预热,它与喷涂枪配合使用,对较大型工件进行二步法喷焊。

重熔枪的结构和普通的焊炬一样,只是要求火焰功率大,流速低,因而多采用梅花形喷嘴。为适应对不同工件的涂层重熔和加热的要求,喷嘴可加工成各种形状如圆形、排形等。常用的重熔枪的型号及工作参数列于下表。

常用重熔枪的型号及工作参数

重熔枪型号 | 喷嘴编号 | 气体压力(MPa) | 气体消耗量(m3/h) | ||

氧气 | 乙炔 | 氧气 | 乙炔 | ||

SCR-100 | 1 | 0.40 | 0.05-0.10 | 1.4-1.6 | 1.3-1.5 |

2 | 0.50 | 2.7-2.9 | 2.4-2.6 | ||

3 | 0.58 | 4.1-4.3 | 3.7-3.9 | ||

SPH-C | 大 | 0.44 | 0.07 | 4.50 | 2.50 |

中 | 0.44 | 0.05 | 2.68 | 1.20 | |

小 | 0.40 | 0.05 | 1.20 | 0.534 | |

3.涂层和工艺特点

(1)涂层特点。喷焊层的组织结构完全不同于喷涂层,由非均质的组织结构转变为焊态的均质的合金组织,有树枝状结晶。

(2)工艺特点。设备简单,投资少,便于推广应用;操作简单,容易掌握。喷焊层厚度范围宽,适应面广;工件受热温度高,容易变形;喷焊的材料仅局限为自熔性合金。

2感应重熔

1.原理

通过高频或中频感应,利用在工件和涂层中产生的感应电流(涡流)来加热和熔化涂层。感应电流的大小与磁场强度和磁场变化频率有关。通常,频率越高,则涡流流过物体的表面层越薄,物体的加热深度也越浅。因此感应电流的电源频率应按照加热的要求来选取,而感应设备的功率则取决于被加热体的重量、体积、比热、加热时间和温度。实际生产中,电源频率和设备功率可参照经验公式计算来确定。一般,用来感应重熔的工件尺寸较大且涂层厚度都在0.8mm以上,所以大部分感应重熔采用的是中频设备。

2.设备组成

感应重熔的设备组成是在氧-乙炔火焰粉末喷涂的设备基础上再增加高频或中频感应设备。

3.涂层和工艺特点

(1)涂层特点。感应重熔对工件基体传热少,熔池冷凝速度快,晶粒生长受到抑制,重熔层组织细密;感应重熔一般为机械化操作,因而重熔层表面平整光滑。

(2)工艺特点。 生产效率高、能耗低低,适于大批量机械化操作;噪音小、热辐射少、可明显降低劳动强度。

三、等离子喷焊

等离子喷焊是采用转移型等离子弧为主要热源,在金属表面喷焊合金粉末的方法。一般采用两台整流电源,将负极并联在一起,通过电缆接至喷枪的电极,其中一台电源的正极接喷枪的喷嘴,用于产生非转移弧。另一台电源的正极接工件,用于产生转移弧。喷枪的喷嘴和电极通水冷却,采用氩气作等离子气,首先用高频火花点燃非转移弧,然后利用非转移弧在电极和工件之间造成的导电通道引燃转移弧。在建立转移弧的同时,由送粉器向喷枪输送粉末,粉末通过电弧后喷射到工件上。所以,转移弧一建立,就在工件上形成了熔池,使合金粉末在工件上熔融。随着喷枪和工件的相对移动,液态合金逐渐凝固,便形成了合金喷焊层。

等离子喷焊包括喷涂和重熔两个过程,但这两个过程是同时进行的。在喷涂过程中,粉末通过弧柱的加热,一般以半熔化状态沉积到工件上。重熔过程是粉末在工件上的熔融过程,落入熔池的粉末立即进入转移弧的阳极区,受到高温加热而迅速熔化,并将热量传递给基材。等离子喷焊熔深较浅,使得基材对合金的冲淡率低,同氧乙炔火焰喷焊相比较,电弧对熔池的搅拌作用较强,熔池的冶金过程进行的比较充分,喷焊层气孔和夹渣少。

1.设备构成

设备构成由整流电源、控制柜、送粉器、喷枪等组成。

(1)整流电源。喷焊用的整流电源在技术性能要求上与常用的弧焊电源基本相同。对电源的性能要求及其技术参数列于表。电源类型有:可控硅整流电源、可控硅逆变电源等。

等离子喷焊电源的性能要求及技术参数

| 项目 | 性能要求及技术参数 |

输出 | 直流、脉动小 |

外特性 | 陡降 |

动特性 | 喷枪引弧时冲击电流小 |

输出电流调节特性 | 连续可调、最小电流应不小于额定电流的10% |

输出电流稳定性 | 电网电压波动±10%,电流变化应不大于调节值的±5% |

起始电流递增速率 | 可在50-300A/s内调节 |

熄弧电流衰减速率 | 可在25-150A/s内调节 |

(2)喷枪。等离子喷焊枪在结构上与等离子喷涂枪类似,主要区别在于喷嘴和电极的几何尺寸差别较大。喷嘴材料选用紫铜,因喷焊枪要产生柔性等离子弧,所以喷嘴压缩孔道短而粗,一般采用的压缩孔道。电极主要钨铈合金,端部为锥形,锥角略小于喷嘴的压缩角。

等离子喷焊枪喷嘴压缩孔道参数

| 参数 | 选取范围 | 参数 | 选取范围 |

D(孔径),mm | 6.5-8 | α | 60° |

L(孔长),mm | 8-12 | L/d | 0.8-1.4 |

(3)送粉器。等离子喷焊一般采用刮板式送粉器。送粉量取决于粉盘的转速,调节粉盘转速,送粉量可在很宽的范围内变化,通过更换漏孔孔径或调节漏孔端面距粉盘高度,送粉量可在更大范围内调节。

2.涂层和工艺技术特点

(1)涂层组织特点。等离子喷焊层与基体材料在焊层与基材界面上有明显的互溶区,基材存在一定深度的热影响区,是典型的冶金结合,。等离子喷焊能量集中,冷凝速度较快,喷焊层呈树枝状结晶的金相组织。

喷焊层与基材间是冶金结合,一般无气孔和氧化物夹渣。焊层厚度范围大,最厚可达十几毫米,但喷焊层因热应力和熔池结晶过程中产生的组织应力,高硬度材料喷焊层裂纹敏感性较强。

(2)工艺特点。等离子喷焊一般配有喷焊机床,自动化程度高,适于规则、大批量零件的生产。

四、 激光熔覆与喷涂

1.激光熔覆与喷涂

激光熔覆是材料表面改性技术的一种重要方法,它是利用高能密度激光束将合金材料熔覆(喷涂)在基材表面上,得到具有与基体材料完全不同成份和性能的合金层。利用激光技术可以进行表面喷涂,同样可以进行表面熔覆。俩者之间的区别在于:喷涂是利用激光束将涂层材料加热至熔融状态,再由压缩气体加速喷射沉积到基材表面形成涂层;激光熔覆是将涂层材料与基材表面完全熔化的快速凝固过程,熔覆层与基体材料表面形成完全冶金结合。激光喷涂和激光熔覆原理下图所示。但激光喷涂目前应用较少,本节主要介绍激光熔覆工艺技术。

激光喷涂原理简图

1-基体;2-涂层;3-涂层材料;4-激光束焦点;5-压缩气体喷嘴;

6-压缩气体进口;7-送粉气进口;8-聚焦镜保护气;9-激光束;10-聚焦镜

激光熔覆原理简图

1-基体;2-熔覆层;3-激光束;4-合金材料输送嘴;5-激光筒;

6-线材输送器;7-气瓶;8-供气装置;9-送粉器;10-激光器;11-控制装置

激光熔覆根据合金材料供给方式的不同,有预置法(激光重熔)和同步法。

预置法是指将待熔覆的合金材料以某种方法预先覆盖在基材表面,然后采用激光束在合金预覆层表面扫描,预覆层表面吸收激光能量使温度升高并熔化,同时通过热传导将表面热量向内部传递,使整个合金预覆层及一部分基材熔化,激光束离开后熔化的金属快速凝固在其材表面形成冶金结合的合金熔覆层。

预置合金材料通常采用粉末。预置的方法有涂刷粘结法和热喷涂等。涂刷粘结法是用粘结剂将合金粉末调和成膏状涂刷在基材表面,难以获得厚度均匀的涂层;热喷涂包括火焰喷涂、电弧喷涂和等离子体喷涂,其主要优点是效率高,涂层厚度均匀且与基材结合牢固,不足之处是粉末利用率低,需要专门的设备和技术。

合金同步法是指采用专门的输送器将合金材料直接送入激光作用区,在激光的作用下使合金材料在基体表面熔化形成合金熔覆层。同步输送法可用合金线材和合金粉末,工艺工程简单,可控性好,但采用粉末材料时沉积效率低。

2.激光熔覆的主要特点

(1)激光束功率密度高(104-106)W/cm2,冷却速度快(104-106)℃/s;

(2)基材热影响区小;

(3) 与等离子喷焊层比较,稀释率低,熔覆层晶粒度细,表面硬度高,耐磨性能好;

(4) 可控性好,可实现三维自动加工,加工质量高;

(5) 熔覆层与基体材料完全冶金结合。

3.熔覆层性能影响的主要因素

影响激光熔覆层性能的主要因素有:金属对激光吸收率;熔覆材料的特征、表面状态;稀释率;激光熔覆工艺等。

(1)激光熔覆工艺。激光熔覆工艺参数包括激光功率密度、光斑、扫描速度、送粉量等。

1)激光功率密度。功率密度是指单位光斑面积内的功率大小。不同功率密度的激光作用于材料是会引起材料物态的不同变化,从而影响材料对激光的吸收率。功率密度较低时,金属吸收激光能量只引起材料表层温度的升高,但维持固相不变。随着温度的升高,吸收率将缓慢增加。当激光功率密度在104-106W/cm2量级范围内时,材料表层将发生熔化,这就是激光熔覆所需的功率密度。如果金属在熔化前其表面为理想的镜面,则伴随金属的熔化,吸收率将会有明显的提高。但是,对于实际金属零件表面,或者固态金属是以粉末形式存在时,熔化并不总是伴随吸收率的提高,相反可以导致吸收率的降低。当激光功率密度达到106 W/cm2数量级时,材料表面在激光束的照射下强烈汽化并形成深熔小孔,金属对激光的吸收率急剧提高,可达90%以上。当激光功率密度超过107 W/cm2数量级时,将出现等离子体对激光的屏蔽现象。

2)光斑。激光熔覆要求光斑直径内的能量密度分布均匀,光斑边界的功率密度应尽可能突然地从均一值降为零,光斑形状应适合零件被加工面要求,以保证熔覆层厚度和性能的一致性。因此,激光熔覆一般采用匀光兼光束整形系统,将激光束变换成为合适的形状和功率密度分布。光斑形状一般为圆形、矩形和带形。目前,已应用于激光加工的光束成型系统有:聚集系统、聚焦扫描系统(包括振镜和旋转多棱镜)、波导镜和积分镜等。

激光熔覆常采用离焦光斑,通过改变离焦量,改变光斑面积和能量密度,但无法使光斑内的能量分布均匀化,光斑内的功率密度分布只能由激光光束模式而决定。目前大多数激光熔覆均采用多模形式。

3)扫描速度。是工件基体表面相对于激光光斑的运动速度,由m/s表示。在激光光斑功率密度和粉末材料输送量一定的情况下,扫描速度越高熔覆层稀释率降低,反之亦然。

4)送粉量。单位时间的送粉量(g/min)与光斑功率密度紧密相关,通常根据不同涂层材料在试验中摸索获得。

(2)稀释率。是激光熔覆层性能最重要指标之一,定量地描述为基体材料混入熔覆层而使熔覆层成份合金成分的变化程度,由下式表示:

稀释率=![]() 2-1

2-1

式中:![]() —合金粉末熔化时的密度;

—合金粉末熔化时的密度;![]() —基体材料的密度;

—基体材料的密度;![]() —合金粉末中元素X的质量分数;

—合金粉末中元素X的质量分数;![]() —涂层搭接处元素X的重量百分比;

—涂层搭接处元素X的重量百分比;![]() —基体材料中元素X的重量百分比。

—基体材料中元素X的重量百分比。

此外,稀释率还可以通过测量涂层横截面积的几何方法进行实际计算,有暇时表示:

稀释率=![]() 2-2

2-2

激光熔覆要求其稀释率尽可能的低。一般认为其稀释率应小于10%,最好在5%左右,以保证高的表面涂层性能。

(3)激光熔覆对粉末材料的要求。激光熔覆合金粉末材料通常选用热喷涂系列粉末材料。包括自熔性合金材料、碳化物弥散或复合材料、陶瓷材料等。具体性能可参照第3章。

(4)熔覆层气孔与裂纹的防止。激光熔覆层中的气孔是由于激光融化过程中有气体存在,而且在快速凝固过程中来不及逸出表面所致。一般多是由于金属中的碳与氧反应或金属氧化物被碳还原所形成的反应气孔。但也存在固体物质的挥发和湿气蒸发等非反应性气孔。气孔的存在容易成为裂纹萌生和扩展的聚集地,因此控制熔覆层内的气孔也将是防止熔覆层裂纹的重要措施之一。气孔的控制主要从两个方面考虑:一是采取防范措施限制气体来源,如粉末在使用前烘干去湿、激光熔覆过程中采用惰性气体保护熔池;二是调整工艺参数,减缓熔池冷却结晶速度以利于气体的逸出。

激光熔覆过程中升温快,冷却速度高,熔覆层热应力大,裂纹敏感性强,易产生裂纹。抑制裂纹生成的主要方法有:其一是采用预热和缓冷来减少裂纹生成的可能性和松弛应力。预热是将基体整体或表面加热到一定的温度,减少熔覆层与基体材料之间温度梯度,缓和热应力的目的;缓冷是防止熔覆层组织(如马氏体)相变而诱发的组织应力。其二,可设计阶梯熔覆层,在基体材料与表面熔覆层之间选用过渡熔覆层,过渡层性能介于基体材料和表面层材料之间,是熔覆层中应力呈阶梯分布,达到缓和应力减少裂纹产生的目的。